あたり前田のクラッカーが誕生したのは1955年。

今では製造工程の大部分でオートメーション化が進んでいますが、

要所では、熟練されたオペレーターの感覚がカギとなります。

今から、そんなあたり前田のクラッカーができるまでをご紹介します。

新しいお菓子を一から作ったり、今あるお菓子を改良したりするために、企画部で会議をします。

世の中にはどんなニーズがあるのか?

どうすればもっと美味しくなるのか?

ここで提案されたお菓子は試作を重ね、最終決定されます。

ここからは工場の中で実際にクラッカーを作る工程です。

まずはじめは「混合」です。小麦粉、砂糖、塩などの原料をミキサーで混ぜます。時間や温度の管理はとても繊細で、この工程こそ、クラッカーが美味しくなるかどうかの分かれ目になります。

混合された生地はイースト菌の力で発酵させるのですが、毎回、最も適した状態を見極め、時間の調整をして、美味しさの源を作っていきます。

生地が充分に発酵したら、次は「成型」です。

まず、生地を1枚のシート状に伸ばして、徐々に徐々に薄くしていきます。こうすることでクラッカーのさくさくした食感が生まれます。均一に伸ばされた生地は、最後に型を抜きます。

いよいよ製品の形になってきましたよ。

形が整えられた生地は、この工程で焼き上げられます(「焼成」)。

数10mもある長いトンネル型オーブンを通りながらじっくり火が通り、出てきた時に一番良い焼き加減になるようこまめに温度調節をします。こんがりと香ばしいクラッカーの出来上がりです。

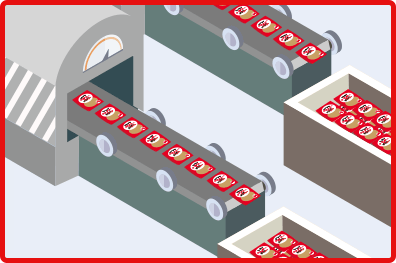

焼き上がったクラッカーは、ここで「包装」されます。

製品の種類によって袋、箱、缶など、様々な形態にパッケージされます。この包装工程にもオペレーターが存在し、仕上がりをチェックします。出荷前の最終工程となるので、検品はより念入りに行います。

完成した製品は、工場から全国へ向けて旅立ちます。

毎日大きなトラックが商品を目一杯積み込んで、出かけていきます。工場内で徹底した品質管理を行った製品だからこそ、自信を持って送りだすことができるのです。